煉鋼爐渣水浸解吸CO2廢氣工藝

來源:道爾吉 |瀏覽:次|評論:0條 [收藏] [評論]

煉鋼爐渣水浸解吸CO2廢氣工藝

(道爾吉)

地球生態的失衡與主宰地球的人類的不負責行為有關。大氣保護層中的黑洞不斷擴大與地球氣候的曰益變暖都是人類排放溫室氣體造成的。鋼鐵行業是溫室氣體排放源之一,因此各國鋼鐵企業也有責任考慮解決自身的溫室氣體排放問題。

鋼鐵企業的CO2廢氣排放量因所在地域及生產流程的不同而存在差異。大型鋼鐵聯合企業由于生產上游有煉焦及煉鐵工序,因而其噸鋼CO2排放量要高于采用以消耗廢鋼為主的電爐冶煉的小鋼廠。以美國為例,大鋼廠CO2排放量達3400t。碳當量(其中約65%是由煉焦及煉鐵排放的),而小鋼廠CO2排放量不到前者的1/2,僅為1400t碳當量(其中80%由供給電爐電能的火力發電廠排放的)。

據有關權威機構統計,世界主要產鋼國家(包括日本、美國、歐洲各國)的噸鋼CO2排放量為0.4~0.5t之間,平均為0.42t,這一水平已接近鋼廠CO2排放量的理論極限值0.4t。這意味著鋼鐵企業今后靠技術改進來降低其CO2排放量的努力不會有明顯收獲,甚至會是徒勞的。因此,如果減少溫室氣體排放由國際協議變成各國政府的環保強制法令,那么各國就必須設法從源頭上捕集及消化其各個領域產生的溫室氣體——CO2廢氣。

緩和自身造成的生態失衡是鋼廠應負的社會責任,一些廠家已意識到這點,并為減少CO2排放在積極主動尋求對策。在這種大趨勢下,美國數家大鋼廠出資,由美國能源部與美國鋼鐵學會指導與支持美國密蘇里州科技大學開展一項旨在推出一種具體減排技術的實驗研究,經過兩年的努力,取得可喜效果。

在密蘇里州科技大學開展這項濕法工藝前,已有研究表明,利用煉鋼產生的爐渣有可能借助礦物學相應技術消除鋼廠自身產生的CO2。據認為,通過這種處理可消除6%~10%高爐一轉爐CO2排放量與28%~34%電爐CO2排放量。此外有些廠家還可利用鋼包爐渣消除1.0%~1 5%轉爐CO2與7.8%~10 4%電爐CO2。這樣利用煉鋼爐渣減少co,排放量就可達CO2大型鋼鐵聯合企業所排CO2總量的6%~11%與用廢鋼煉鋼的電爐鋼廠所排CO2總量的35%~45%。同時研究表明,捕集及化解CO2廢氣所用設備配置在布袋除塵系統之后為合理,這樣才能避免爐渣受到除塵器粉塵的污染。據檢測,此時CO2廢氣的性狀是氣體溫度90~150℃;CO2平均濃度4%~5%,最高達10%~12%。

目前研究中試驗用的爐渣一廢氣反應裝置有兩種不同類型。第一種是此前已報導過的連續式或回轉式反應裝置,屬于干法處理系統。另一種是最近剛推出的濕法處理設備,也是密蘇里州科技大學現在的重點試驗項目。濕法處理系統的內容是將煉鋼爐渣(微粉渣)與一定量的水相混合,形成渣漿水溶液,然后讓CO2廢氣在此溶液里鼓泡通過。據試驗驗證,若在溶液中添加碳酸脫水酶可出現生物模擬演化過程,提高反應速率。濕法處理設計為兩級系統,第一級使渣中堿土金屬氧化物成分溶于水形成碗眭水溶液;第二級使CO2氣體與此堿眭渣漿溶液接觸,完成CO2氣體的分解與C及O2和相關成分的結合。與干法處理系統相比,濕法工藝反應速度快、效率高,因而可制成體積更小的反應裝置。

濕法處理中煉鋼爐渣化解CO2氣體的作用原理如下:煉鋼爐渣的主要成分是硅酸二鈣、硅酸三鈣、鈣鎂方柱石、C12A7(Cal2A114O33)、MgSiO3及MgFeO2等。在上述各相中蘊藏著大量堿土金屬氧化物,尤其是CaO與MgO是其中最重要的兩種堿土氧化物,其含量分別占煉鋼爐渣重量的30%~50%與10%~20%,這些堿土金屬氧化物(也就是煉鋼爐渣)與水溶合,形成堿性很強的渣漿溶液,即堿性水溶液,而且這種溶液處于穩定的熱力學狀態,因而在大氣條件下CO2氣體進入此溶液時,會因溶液里的鈣與碳酸離子的相互作用而生成氫氧化物與碳酸鹽,并使碳化物附著于渣粉(粒)表面,從而使CO2徹底“瓦解”。

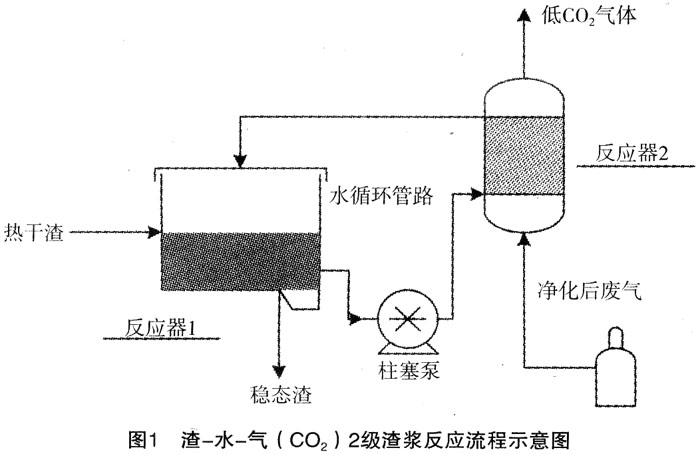

濕法處理試驗所用原型反應裝置主件為兩只大小不同的塑料容器。此外,整個系統還包括容器之間的溶液交換用的循環管路、快速抽送溶液用的活塞泵、pH計及其他相應檢測與監視儀表裝置,如圖1所示。大塑料容器為1號反應器,小塑料容器為2號反應器。1號反應器執行一級系統任務,即將煉鋼爐渣與水混合,生成渣漿溶液。1號反應器中爐渣與水的配比為2kg:20L。2號反應器承擔的任務是使CO2氣體與渣漿溶液接觸,分解CO2,其容量小僅為2L。1、2號反應器由循環管路彼此相聯。渣漿溶液的酸堿度是反應的重要因素,因此兩個反應容器都裝有pH計。當2號反應容器內溶液pH值偏離規定數值時,用可調排量的活塞泵,通過循環管路與1號反應容器交換溶液,使之恢復標準pH值。在輸入CO2氣體時,為使其與溶液充分接觸,特在CO2吹入口處配置特制的微孔彌散器,使CO2氣體經此彌散器從2號反應容器底部吹入溶液中。這樣可保護CO2氣體在溶液里鼓出大量的細小氣泡,保證CO2氣體與堿性溶液充分又均勻的接觸及反應。一般需24h才能充分使堿浸出與CO2解吸。

為進一步評價利用煉鋼爐渣化解CO2廢氣這項創新技術的可行性,特別對渣漿溶液進行了熱動力學試驗,測定了這種堿性溶液在不同渣粉粒度與不同反應時間內的動力反應速率和渣粉碳化程度。對所得數據的分析表明,制約反應速率及時間的主要因素有:

1.碳酸離子溶液,即HCO3¯及CO32−的反應;

2.該溶液在層界上的物質傳遞;

3.該溶液在渣粒表面新生碳化層中的向深擴散。

而本研究所用的濕法處理工藝及所選二級處理設備系統能保證促進這些影響因素加快CO2中碳轉變成碳酸鈣的過程,及使渣中的堿充分析出。而另一關鍵因素——反應時間,也會因這些保證條件得以減少,盡管處理效果與反應時間成正比。

經驗證,原型濕法反應裝置試運行所得的各項參數適用于設備級。屆時,只需根據鋼廠煉鋼爐渣水化后,渣漿動力反應速率與渣一氣體積比確定每只反應容器的大小及管路規格。溶液交換用的泵等自然可選用更大排量的裝置。

由于化解c0,廢氣的新濕法處理系統分兩級,所以在其工業化升級時有很大的靈活性,既可作為完整的系統配用于鋼廠現有爐渣與廢氣處理設施上,也可不做大的修改單獨使用1號反應器進行堿浸出作業。

如前面已指出的那樣,為避免爐渣受到除塵器粉塵的污染,必須將CO2廢氣濕法化解系統設備布置在轉爐或電爐除塵系統的后面。

此項實驗研究的另一成果是鋼廠采用一級或兩級處理技術都可生產穩態l爐渣。在CO2分解當中,由于渣粒表面覆蓋著較厚的碳酸鈣即碳化層,所以煉鋼爐渣在以后的各種利廢使用期間,不會出現以往常見的爐渣膨脹與浸析等影響爐渣質量的問題,并可避免爐渣利廢使用前曠日持久的堆放,實現鋼廠及用戶的雙贏。

- 上一篇:利用CO2減少煉鋼煙塵的實驗研究 下一篇:降低環境負荷的不銹鋼材料

- [騰訊]

- 關鍵字:無

加入收藏

加入收藏

首頁

首頁